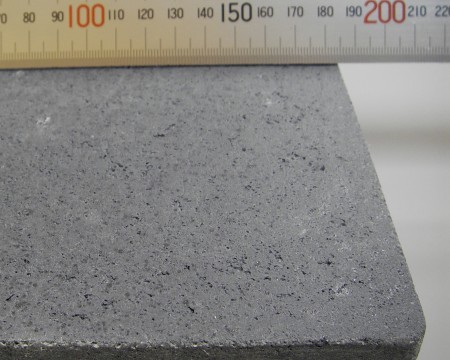

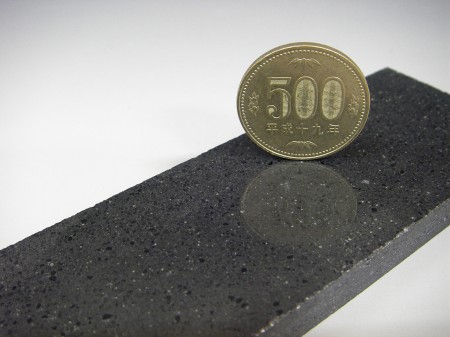

セラミック製品の焼成等に一般的に良く使われる一番安価な酸化物結合SiC棚板/耐火物は、他のSiC耐火物(反応焼結SiC、窒化物結合SiC、再結晶SiC)や高温用アルミナセッターと比べ表面状態は少々粗いものとなります。これは酸化物結合SiC耐火物の場合、粒度の異なる何種類かのSiC原料をプレス成形し製造する為で、粗い粒度の原料を入れることによりそれが骨材となり、強度・耐久性が出るのですが、反面どうしても表面に小さな凹部分ができます(下写真)。

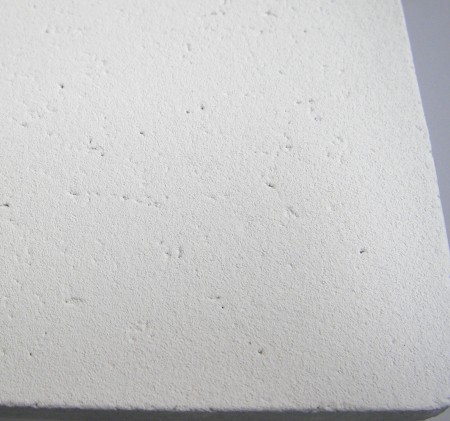

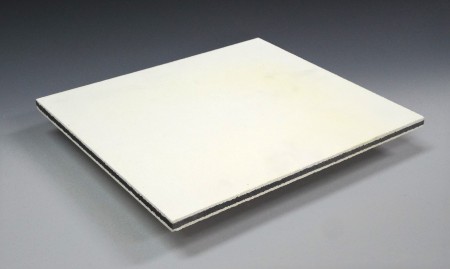

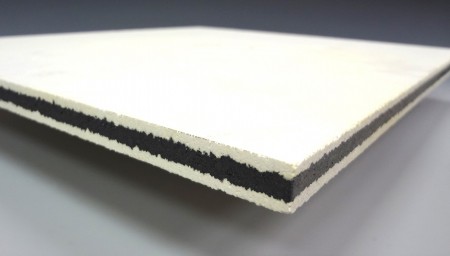

酸化物結合SiC棚板コーティング表面

酸化物結合SiC棚板コーティング表面

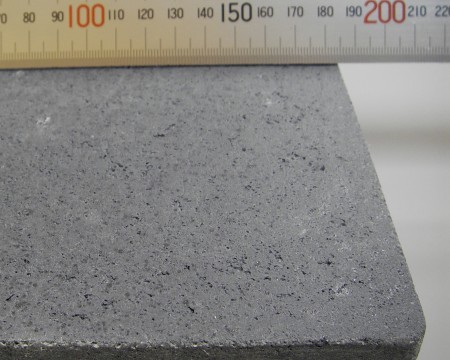

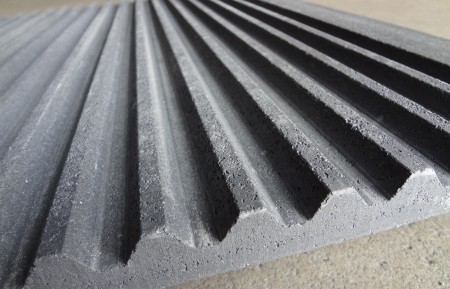

表面のコーティングを取った状態は下写真となります。

酸化物結合SiC棚板表面

酸化物結合SiC棚板表面

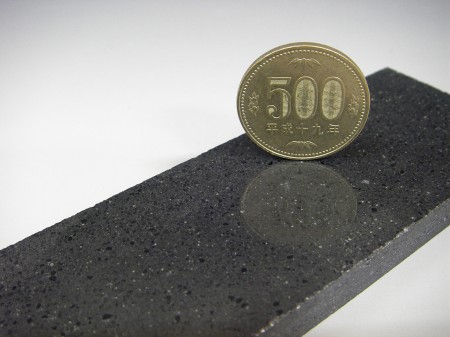

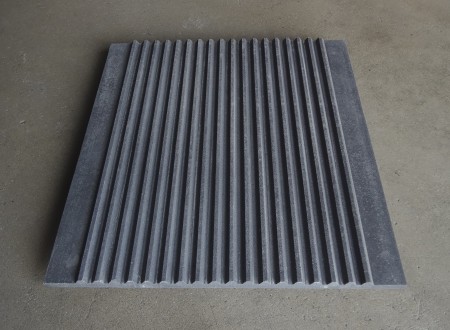

金型を作れば多少複雑な形状も製造可能で、下写真の様になります。

酸化物結合SiC耐火物の例

酸化物結合SiC耐火物の例

この様な表面状態になるのは、SiC原料の場合アルミナ・ムライト系原料と違いプレス成形時の原料の流動性が良くない為で、表面が少し粗いからと言ってプレス時の締りが悪いという訳ではありません。尚、板形状の場合一般的には厚い物は粗い原料を多くし、薄いものは細かい原料を多くしたりと、その形状・厚みに対し最適な粒度配合で製造されます。

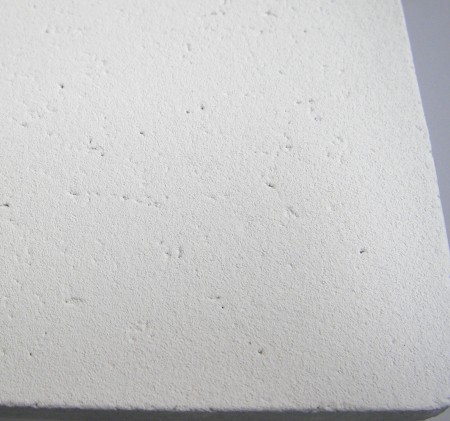

又、通常よりも細かめの粒度で製造した場合表面の凹部は少なくなり比較的滑らかな表面になりまずが、耐火物としての性能は少し劣る物となります(急熱・急冷に対する割れの発生等)。下の写真は細粒構成で作った酸化物結合SiC板を更に表面研磨したもので、多少のピンホールは表面に出ますが、ほぼ鏡面状態になっております。

- 細粒構成の酸化物結合SiC板表面研磨後

尚、SiC耐火物は非常に硬く、ダイアモンド工具でないと加工はできませんので、研磨加工費は結構高いものになります。

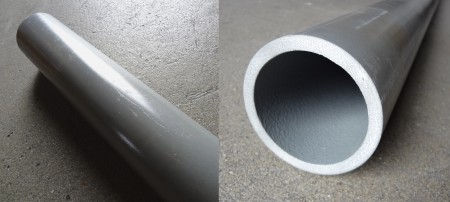

パイプのサイズは外径φ85(内径φ70)x長さ1265mmと外径φ85(内径φ70)x長さ1500mmです。

パイプのサイズは外径φ85(内径φ70)x長さ1265mmと外径φ85(内径φ70)x長さ1500mmです。

SiCは高耐火度かつ耐薬品性に優れ、又遠赤外線放射も高いですので、様々な用途に使用されます。

SiCは高耐火度かつ耐薬品性に優れ、又遠赤外線放射も高いですので、様々な用途に使用されます。