SiC棚板が割れる原因は、板の端の部分と中心部分に温度差ができ、膨張・収縮率の差による歪によって割れる場合がほとんどです(詳しくは以前のブログ記事「SiC棚板が割れる原因とスリットの目的」をご参照下さい)。ではどのような場合が板に大きな温度差を生じ、板が割れやすいか例を挙げて説明致します。

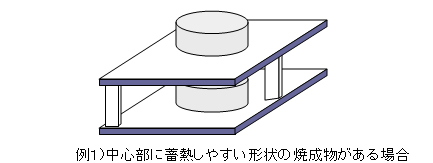

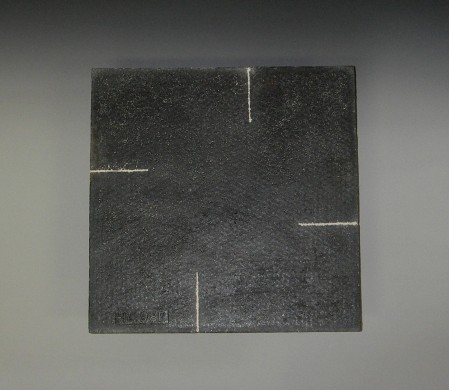

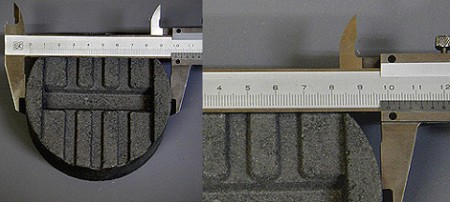

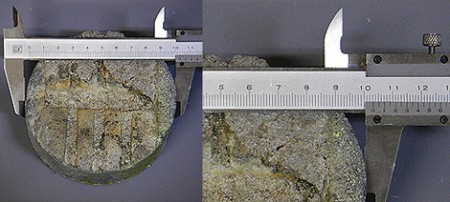

下図の例1)の様に棚板の中心部分に熱を蓄積しやすい分厚い形状や重たい物がある場合がまず挙げられます。

この場合炉内の温度が下がっていく過程で、焼成物のセラミックはSiC棚板よりも熱伝導率が悪いのでなかなか温度が下がりません。SiC棚板も端の部分から温度が下がって行き、板の中心部分は元々遅れて温度が下がってゆくのですが、その中心部分にまだ熱い焼成物があるせいで板の中心部分の温度の下がりが更に遅くなり、板の端の部分と中心部分の温度差が大きくなり、SiC棚板が割れやすくなります。

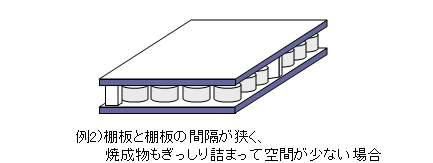

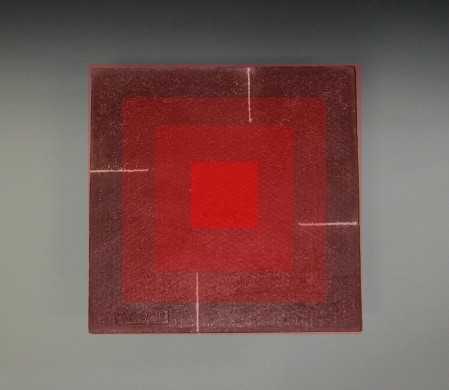

次に例2)のように棚板の間隔が狭く、焼成物もぎっしり載せられ空間が少ない場合です。

この場合も同じく炉内の温度が下がっていく過程で、棚板の中心部分に熱がこもりやすくなり、板の端と中心部分の温度差が大きくなり、SiC棚板が割れやすくなります。

上記のような焼成物の載せ方以外にも、電気炉の場合は周りからヒーターで強力に加熱され、ガス炉に比べ炉内の対流が少ない為に温度上昇時に割れやすいとか、小さい炉の場合は炉壁が薄い為に、炉内の温度の下がり方が急で棚板の端の部分の温度が早く下がりやすく割れやすいなど、さまざまな場合が挙げられます。 しかしながら実際は、SiC棚板の大きさ、棚板のスリットの有無、焼成カーブや炉内の温度差のでき方など様々な要因により、SiC棚板が割れる/割れないが決まってきますので、一概にどういった場合が割れるかというのは簡単には言えません。

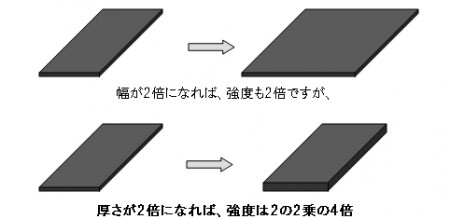

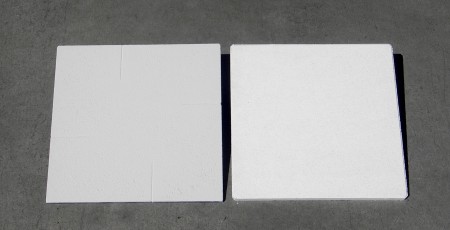

SiC棚板の厚さを厚くすれば、薄い板よりも1枚の板の中での温度差が比較的出来にくくなりますし、また温度差による歪に対しても物理的な抵抗力が強くなりますので、割れにくくなります。

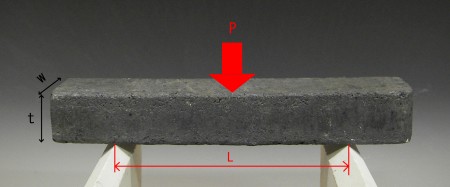

尚、SiC棚板の場合は「焼成物が重いから割れる」というのは実は当てはまらず、焼成物の重さが直接の割れの原因にはなりません。SiCの場合は他のアルミナ・ムライト等の白物の耐火物と違い、温度が上がっても物理的強度は下がらず、逆に強度は若干上がるくらいですので、簡単に言うと室温で焼成物を載せて板が割れない場合は、高温になっても重さで割れるという事にはなりません。このお話は次回ブログにて。

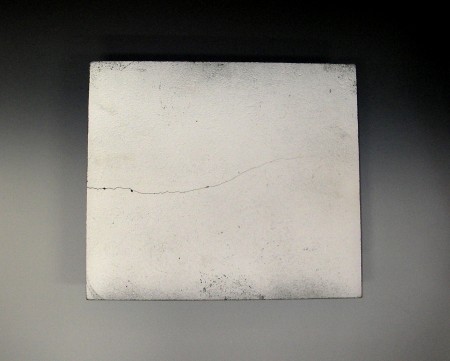

変化した点は

変化した点は