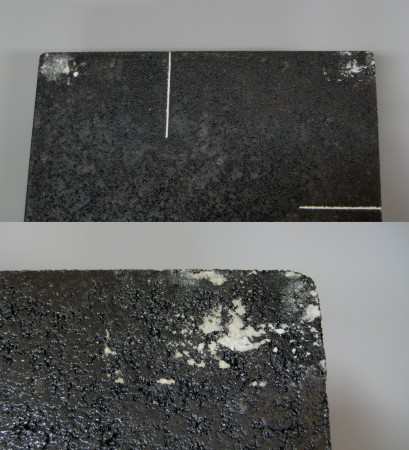

下の写真は陶器の酸化焼成に使われたSiC棚板の裏面です。

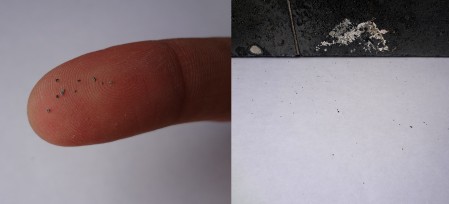

このSiC棚板は他社製で約2年ほど使用されておりますが、このところSiC棚板の裏面からボロが降って陶器の製品の上にくっ付いてしまうという問題が起きております。実際に指で裏面をなでてみると確かに小さな粒状の物がとれて指先にくっつき、また裏面を手でこすってみてもパラパラと粒が落ちるといった状態です(下写真)。

通常この手の酸化物結合SiC棚板は約300~600サイクル使用できるというのが一般論ですが、この棚板の使用期間は約2年間で約200サイクル弱使用しただけで、表面のSiC粒がポロポロ取れる状態にまで劣化してしまっております。この様な状態ですと、台車を動かしてトラバーサーの上を通過した時の振動や、焼成過程で棚板が熱で膨張した時などに棚板の裏面からボロが下の製品に落ちてしまいます。

通常よりも早くSiC棚板が劣化した原因として考えられるのは焼成雰囲気の問題です。SiC耐火物は酸化される事により劣化します。今回のケースも焼成温度が1200℃弱の酸化焼成ということで、一般的に1150℃±50℃くらいの範囲がSiC棚板が一番酸化されやすい温度帯と言われております(但し、雰囲気によってもかなり差がありますので、一概に1150℃前後が全て一番良くないとも断言できませんが)。

また、SiC棚板自体の性能によっても当然差は出てきます。「性能の良い耐久性のあるSiC棚板=酸化されにくい棚板」という事が言えます。