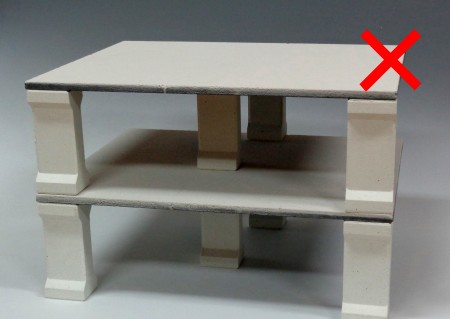

棚板は3本の支柱で支えるのが一番安定し良いとされています。

一方、焼成製品の重さによってSiC棚板が割れたり曲がったりしないようにと、棚板の真ん中にも支柱を置こうとする方が時折いらっしゃいますが、この棚組方法は非常に危険で逆にSiC棚板の割れを引き起こしてしまう可能性が非常に高いです。

炉内で温度が下がる過程で、熱伝導率の良い板形状のSiC棚板は端の方から比較的早く温度が下がってゆきつつも、棚板中心部分は冷め難い為、最後まで温度が高い状態にあります。一方、支柱はアルミナ・ムライト質でSiCよりも熱伝導率は10倍悪いとも言われており、且つムク形状の為、支柱の方はなかなか温度が下がりません。

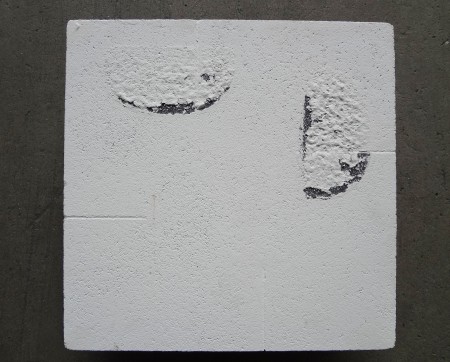

となると下のイメージ写真の通り、蓄熱された支柱がSiC棚板中心部分に接触していると支柱から棚板中心部分へ熱を与え続ける事となり、その結果、ただでさえ元々温度が高い棚板中心部分が更に熱くなってしまいます。

SiC棚板含め耐火物が割れる一番大きな原因は温度差=ヒートショック(熱衝撃)ですので、良かれと思って置いた中心の支柱が、逆にSiC棚板に熱的ショックを与える事となり、結果棚板の割れを引き起こしてしまいます。

耐火物の使用にあったっては、1つの物に関してできるだけ温度差が付かない様な設置方法・使用方法が重要になります。