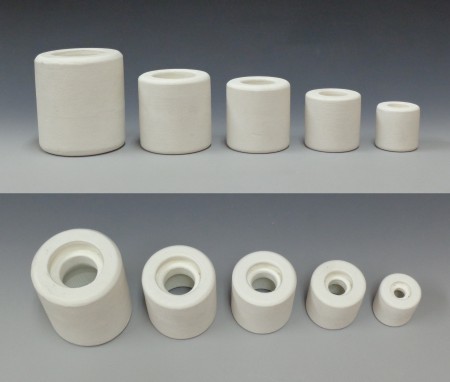

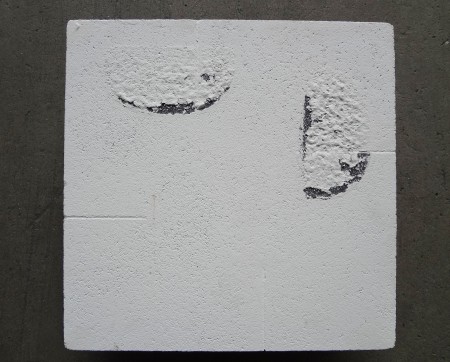

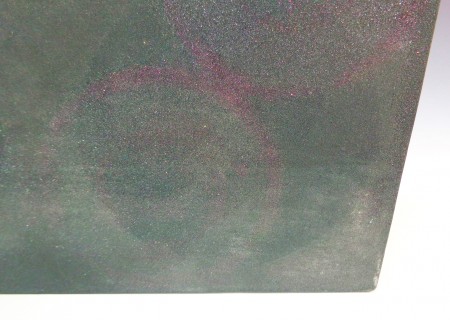

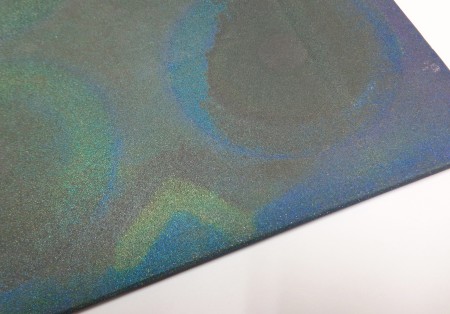

コーディライト製品を新品の再結晶SiC棚板で焼成したところ、SiC棚板表面にピンクや緑の色が出ました。

これはコーディライト中の酸化マグネシウム(MgO)・アルミナ(Al2O3)からスピネル(MgAl2O4)が生成され、新品の再結晶SiC棚板中のフリーカーボン(C)がスピネル中に固溶する(スピネル中の酸素OがカーボンCに入れ替わる)事でピンクっぽい色になった様です。

またフリーカーボンのスピネルへの固溶の度合いにより緑色等いろいろな色にもなりうる様です。

新品再結晶SiC棚板は初回空焼き(製品を載せずに焼成)するか、何回か焼成で使用し棚板上にフリーカーボンがなくなってからコーディライト製品を焼成すればこの様な色は出ないでしょう。