耐火物の物性値測定で自分でも簡単に測れるのが吸水率です。

①まずは、測定したい耐火物の水分をしっかり飛ばす為、110℃くらいで数分間加熱します。あまり温度を上げすぎると内包する水分が高圧の水蒸気となり耐火物にダメージを与えたり、ひどい場合には爆裂して粉々に砕ける危険があります。電子レンジを使用しても良いですが、同じく破裂には気を付けて下さい。

②乾燥させた耐火物の重量を量ります。

③気孔にしっかり水分を吸い込ませる為に、30分くらい沸騰したお湯に入れます。

④取り出して表面の水分を拭き取り、再び重量を量ります。

吸水後:61.68g ÷ 吸水前:54.61g=112.9% でこの耐火物の吸水率は12.9% となります。

尚、内部に独立した気孔(密閉気孔)がある場合は、そこには当然水は入っていきませんが、耐火物の場合はそういったケースはあまり無いようです。

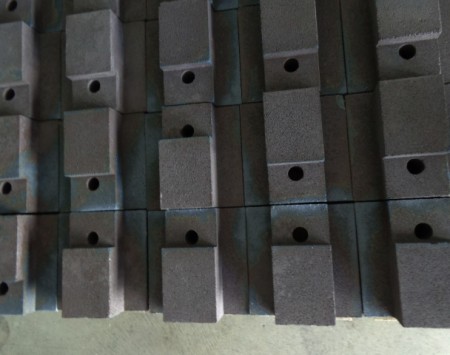

ラジアントチューブバーナー外筒管

ラジアントチューブバーナー外筒管 ラジアントチューブバーナー内筒管

ラジアントチューブバーナー内筒管