サイズ400 x 150 x 20mm 穴付きの酸化物結合SiCプレートです。

SiCの穴あけ加工はダイヤモンドドリルを使用する為に非常に高価となり、現実的ではありません。当社販売の酸化物結合SiCプレートは全てプレス成形品で、金型からこの形状を成型します。

尚、金型作製からとなりますので、製作時にはある程度まとまった数でのご注文が必要となります。

サイズ400 x 150 x 20mm 穴付きの酸化物結合SiCプレートです。

SiCの穴あけ加工はダイヤモンドドリルを使用する為に非常に高価となり、現実的ではありません。当社販売の酸化物結合SiCプレートは全てプレス成形品で、金型からこの形状を成型します。

尚、金型作製からとなりますので、製作時にはある程度まとまった数でのご注文が必要となります。

下の写真はテスト的に取り寄せた今とは別のSiC原料サンプルを棚板の上に載せ、炉の中で焼成し取り出した物です。

SiC原料中の鉄分によって棚板が茶色く変色しているのが判るかと思います。

SiC原料は精製された後に粉砕・整粒されるのですが、その工程がしっかりとした設備と管理の元行われないと、鉄分が多く含まれた粗悪な原料となってしまいます。

このような原料を使用すると出来上がったSiC耐火物にもそのまま多量の鉄分が含まれる事となり、その耐火物でセラミック製品を焼成すると製品に茶色く色移りするなどの問題となります。

尚、我々使用のSiC原料ではこのような茶色にはならず、また更に耐火物製造工程の最初で脱鉄の工程もあり鉄分が多く含まれない様になっております。

SiC耐火物の品質・性能が決まるのには、耐火物製造の各工程で重要ポイントはありますが、出発点であるSiC原料の品質は一番重要であると言っても過言ではありません。

十数年間使用されたSi-SiCビームの1本が折れました。

外側もそうですが、内側表面にも白くSiO2(シリカ)が生成されています。

使用されて行くうちに少しずつですが含浸されていたSiが析出して酸化されSiO2になったり、SiC自体も酸化されSiO2になったりします。

そうなると強度も本来の物よりも少しずつ弱くなり、あるところまで行くと折れたりします。

寿命は、焼成条件(最高温度・雰囲気・ヒートカーブ)やかかる荷重によって異なりますが、Si-SiC(反応焼結SiC)の場合は約2,500~3,000サイクルと言われております。ちなみにこのビームの場合は約4,000サイクル弱使用されました。

同じくシリカ結合(酸化物結合)SiCのパイプ形状製品、ストラクチャーパイプ(パイプ支柱)です。

パイプ形状ですが、鋳込み成型ではなくプレスの縦打ち成型ですので、低気孔率で荒目の原料も使いますので丈夫で長持ちします。

通常、ストラクチャーパイプの上には、はまり込むキャップを載せ、その上に横渡しのビームを載せ台車棚組み等の土台とします。比較的昔からある支持方法で、Si-SiCビームを使った方法よりも比較的安価にできます。

シリカ結合(酸化物結合)SiCスリーブです。

サイズは外径φ310(内径250)x 長さ1300mm フランジ部外径φ350 厚さ20mm で、縦打ちのプレス成型品です。重さは約100kg弱あります。

プレス成型品であるシリカ結合(酸化物結合)SiCは、鋳込み成形品である再結晶SiCや反応焼結SiC(Si-SiC)の様な薄手の物はできませんが、逆にt30mm等の厚手の物は製作でき、価格帯も他のSiC耐火物と比較すると安価です。最高使用温度はSiC棚板等と同じく1,500℃です。

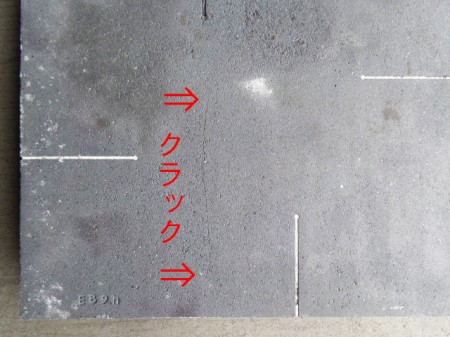

下の写真は他社のSiCプレートですが、珍しく板の真ん中にクラックが入っています。

通常、板のクラックは板の端と中心部の温度差から来る膨張・収縮の差の歪によって発生しますので、必ずスリットの中心方向エンドからか、板の端からクラックが入ります。

写真の物の様な真ん中でのクラックの入り方はほぼ見た事は無く、原因ははっきりしませんが、プレス成型時の金型へのSiC原料充填の不均一で密度に大きなばらつきが出たのか、SiC原料由来の物なのか、成型のプレス機の問題なのか断定は難しいですが、このような状態になるSiCプレートは性能的に問題が出る可能性はあります。

シリカ結合(酸化物結合)SiC支柱の紹介です。

中実材のSiC耐火物で、プレス成型品です。写真の支柱は高さ900mmで、SiC棚板等を出っ張りに引っ掛けて使用します。

SiC原料は他の耐火物原料よりも流動性が低い為、大型で肉厚なSiC耐火物を均一な密度でプレス成型するのは簡単ではなく、ノウハウが必要とされます。

また更に、当社販売のSiC支柱は棚板と同じハイグレードなSiC原料配合で製造しておりますので、高性能で酸化膨張しにくく耐久性があります。

耐火物の物性値測定で自分でも簡単に測れるのが吸水率です。

①まずは、測定したい耐火物の水分をしっかり飛ばす為、110℃くらいで数分間加熱します。あまり温度を上げすぎると内包する水分が高圧の水蒸気となり耐火物にダメージを与えたり、ひどい場合には爆裂して粉々に砕ける危険があります。電子レンジを使用しても良いですが、同じく破裂には気を付けて下さい。

②乾燥させた耐火物の重量を量ります。

③気孔にしっかり水分を吸い込ませる為に、30分くらい沸騰したお湯に入れます。

④取り出して表面の水分を拭き取り、再び重量を量ります。

吸水後:61.68g ÷ 吸水前:54.61g=112.9% でこの耐火物の吸水率は12.9% となります。

尚、内部に独立した気孔(密閉気孔)がある場合は、そこには当然水は入っていきませんが、耐火物の場合はそういったケースはあまり無いようです。

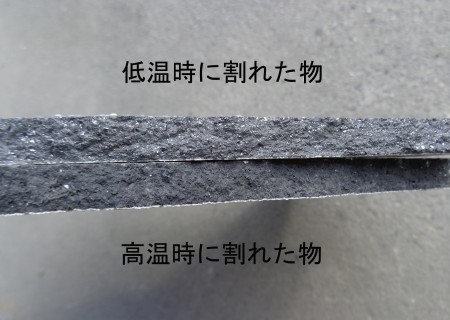

割れ方によりその原因がヒートショックなのか物理的衝撃なのかがおおよそ推測できると前回記事でご紹介致しましたが、割れたSiCプレート・SiC棚板の破断面から焼成のどの段階で割れたのかも推測できます。

下の写真は2枚のSiCプレートの破断面を並べた物です。

違いがお判りになるでしょうか?

2枚とも元々全く同じ材質のSiCですが、低温時に割れた物(上)は破断面がキラキラしており元のSiC(炭化ケイ素)原料の粒の光沢が残っています。一方、高温時に割れた物(下)は破断面がつや消し状態になっており光沢が無くなっております。これは破断面が高温で酸化された為です。

焼成炉の中の状態は高温の為なかなか容易に見ることができませんが、SiCプレート等のSiC耐火物の破断面からは割れのタイミングがおおよそ推測でき、問題発生の原因究明の為の一つの情報となり得ます。

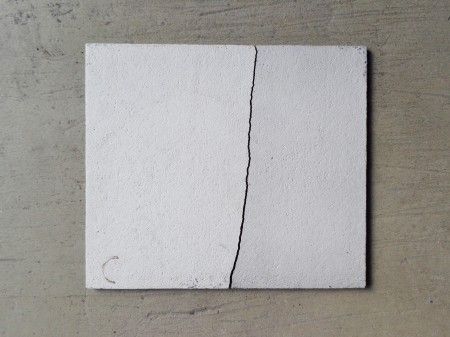

使用中にSiCプレート等の板状耐火物が割れる原因で最も多いのがヒートショック(熱衝撃)です。

ヒートショック(熱衝撃)による割れとは、炉内の温度変化の際に1枚のプレートで縁と中心部分とで温度差が生まれ、膨張・収縮のひずみが発生しプレートがそのひずみに耐え切れずに割れてまう現象です。下の写真はヒートショックにより割れたSiCプレートです。

炉内降温時には板の中心が一番温度が高く、即ち一番膨張している部分の為、(スリットの無いプレートの場合は)大体この様に比較的緩やかなカーブで、割れ目は縁から中心を通りプレートは真っ二つに割れます。

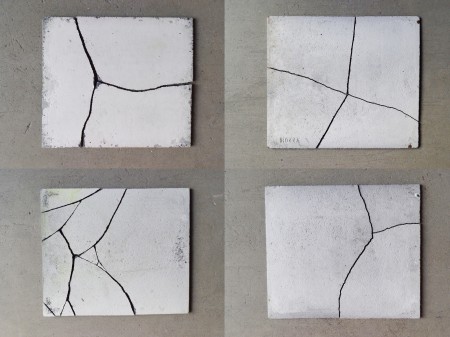

一方下の写真は全て物理的衝撃により割れたSiCプレートです。

割れ目が二股以上になっていたり、割れ目に鋭角な部分があったりと、割れ方の違いが見て取れると思います。

この写真のSiCプレートは故意に落として割ってみた物ですが、例えば、炉に入れる前にどこかに当ててしまったり、立て掛けてあった物を倒してしまったりとプレートに物理的衝撃が加わった場合、その時割れていなくても目に見えにくい微細なクラックが入ってしまい、炉内で昇温/降温し、膨張/収縮した時にその微細クラックに沿ってプレートが割れるというケースもございます。その場合はこの下の写真のような割れ方になります。