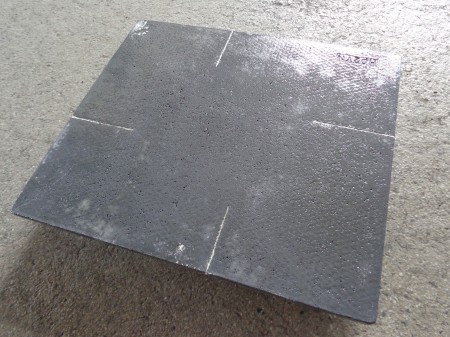

SiC(炭化ケイ素)のインゴットです。ケイ石やコークス等を原料に人工的に生成されます。

SiCの結晶が生成された方向などが見て判ります。

耐火物の原料や研磨材等はこの様なSiCインゴットを粉砕・整粒して作られます。

SiC(炭化ケイ素)のインゴットです。ケイ石やコークス等を原料に人工的に生成されます。

SiCの結晶が生成された方向などが見て判ります。

耐火物の原料や研磨材等はこの様なSiCインゴットを粉砕・整粒して作られます。

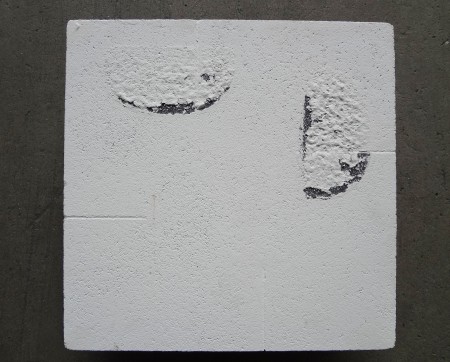

前回の記事で、SiC(炭化ケイ素)棚板が酸化焼成されると表面にSiO2(シリカ)が生成されテカテカする場合があると書きましたが、さらに酸化劣化すると下の写真の様にSiO2(シリカ)が白っぽく粉状になったりします。

こうなるとSiC棚板の下にある製品の上にSiO2(シリカ)の粉が落ち、製品不良を起こしたりします。

表面がテカテカした状態まででしたらシリカの粉が下に落ちる事はないのですが、表面が白っぽく・粉っぽくなったSiC耐火物はシリカの粉が下に落ちますし、そのような状態ですとSiCはかなり酸化劣化しており、SiC耐火物の強度自体も落ちている可能性が高いので、使用されない方が良いかもしれません。

SiC(炭化ケイ素)棚板の使用条件で一番影響を受けるのは、焼成温度と言うよりもどちらかと言えば焼成雰囲気の影響を強く受けます。

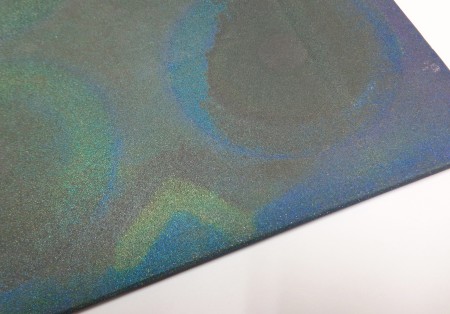

下の写真は約1,200℃の強い酸化焼成雰囲気で使用されたSiC棚板ですが、裏面にSiO2(シリカ)が生成されテカテカ光っているのが判るかとかと思います。

こういった焼成条件で使われると、SiC棚板自体にも曲がりが発生しやすかったりします。

逆に1,300℃の還元雰囲気焼成の場合はここまで裏面にシリカが生成される事はなく、比較して曲がりも起きにくかったりします。

SiCは1,100℃後半~1,200℃弱の温度で酸化の影響を一番受けやすいといわれ、1,300℃以上の高温焼成よりも、低温の酸化焼成の方がSiC棚板にとっては過酷な条件となります。

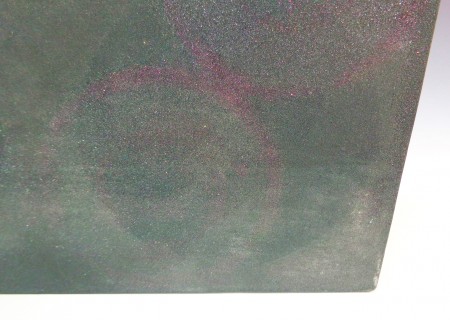

コーディライト製品を新品の再結晶SiC棚板で焼成したところ、SiC棚板表面にピンクや緑の色が出ました。

これはコーディライト中の酸化マグネシウム(MgO)・アルミナ(Al2O3)からスピネル(MgAl2O4)が生成され、新品の再結晶SiC棚板中のフリーカーボン(C)がスピネル中に固溶する(スピネル中の酸素OがカーボンCに入れ替わる)事でピンクっぽい色になった様です。

またフリーカーボンのスピネルへの固溶の度合いにより緑色等いろいろな色にもなりうる様です。

新品再結晶SiC棚板は初回空焼き(製品を載せずに焼成)するか、何回か焼成で使用し棚板上にフリーカーボンがなくなってからコーディライト製品を焼成すればこの様な色は出ないでしょう。

SiC保護管の紹介です。

写真の物は反応焼結SiC(Si-SiC)製の保護管です。

サイズは外径30mm( 内径18mm)x 長さ約900mm で片側封じの形状です。

反応焼結SiCはほぼ緻密体ですので、SiC耐火物の中でも強度が強く、熱伝導率も良く、ガスの侵入も防げますので、中にアルミナ保護管を入れて使用する二重管タイプの熱電対の外筒管等に使用されます。

但し、1350℃以上の使用環境ですと含浸させたSi(金属シリコン)が溶け出てしまいますので1350℃未満での使用に限定されます。

下の写真は他社製のSiCキャップです。

SiCキャップはストラクチャーパイプの上にはめ込み、上からの荷重を支える窯道具ですが、その荷重の影響か(強いはずである)SiCキャップにひびが入ってしまっています。

上の濃いグレー色の物が弊社SiC横渡しビームで、その下が他社のSiCキャップです。

キャップは全体的に白っぽく薄いグレー色になっている事から、SiCが酸化され劣化していることが見て取れます。新品時の元々の強度の違いもあるかもしれませんが、SiCが酸化され劣化する事により機械的強度も確実に落ちますので、やはり耐酸化性能はSiC耐火物にとって最も重要な性能の一つです。

ハイスピードガスバーナー用のSiCコンバスターの紹介です。

写真の物は再結晶SiC (Re-SiC)製です:全長208mm。

再結晶SiC (Re-SiC)は最高使用温度が1,600℃と高温条件下でも使用可能です。

反応焼結SiC (Si-SiC)製コンバスターは緻密質で酸化消耗も非常に少なく良いのですが、使用温度が1,350℃を超えると含浸させた金属シリコンが溶け出してきてしまいますので、その場合はこの再結晶SiC製コンバスターが必要になります。

バーナー部は熱電対で測定している炉内の雰囲気温度よりも高温になりますので材質選定には注意が必要です。

SiC棚板に通常施されているアルミナコーティングは、新品時は有機バインダーで板に軽く引っ付いているだけで、約1,100℃以上に焼成されて初めて板にしっかり焼付くような配合になっております。

ですので1回目の焼成では特にそうですが、焼成時に水分が焼成物と棚板との間にこもってしまうような状態ですと、アルミナコーティングが棚板に焼付く前に水蒸気によってコーティングがふやけて浮き、剥がれてしまう場合があります。

このSiC棚板は、食器の焼成で食器底部分のハマ(高台)の内側に乾燥しきっていない釉薬の水分が閉じ込められ水蒸気となりコーティングが浮いて剥がれてしまった例です。

焼成時には製品が十分乾燥しきっているのを確認しないと、このようにコーティングに悪影響を及ぼす場合があり、特にSiC棚板1回目の焼成時には顕著に影響が現れますが、2回目以降の焼成でも、こもった水分によりアルミナコーティングが剥がれる場合はありますので注意が必要です。

反応焼結SiC(Si-SiC)ビームは常温曲げ強度・高温曲げ強度共に250Mpaと台車の構造材としては非常に丈夫な耐火物です。

しかしこの反応焼結SiCビームでもハンドリングの時にちょっと硬いものにぶつけたり、低い位置からでも落としてしまうと下の写真の様に簡単に折れてしまいます。

高強度な耐火物であっても、耐火物はセラミックス製品であり、金属とは違い衝撃に対しては弱いです。

ですので、全長が長い割に細いものや、サイズが大きい割に薄すぎる板などは、炉内での使用上は問題ないとしても、納入までや納入後・操業時のハンドリングを考えた時、非常に割れやすい為お勧めできないという場合もございます。

下の写真は使用された、アルミナ約60~70%のアルミナ・ムライト質 L型支柱です。

元は同じ高さのL型支柱でしたが、荷重のたくさんかかる箇所で多く使われた物と、そうでない物・新し目の物とはこれだけ高さに差が出てしまっています。

アルミナ・ムライト質の白物耐火物は熱間荷重により少しづつ収縮されてゆきます。「高温で荷重がかかると物がつぶれてゆく」という比較的イメージしやすい現象かと思います。

ちなみにSiC耐火物の場合は「最高使用温度まで機械的強度は落ちない」という特性と、「焼成雰囲気中でSiCが酸化されることによってSiO2が生成され少しずつ膨張してゆく」という性質から、逆に使われれば使われるほど膨張し寸法は大きくなります。