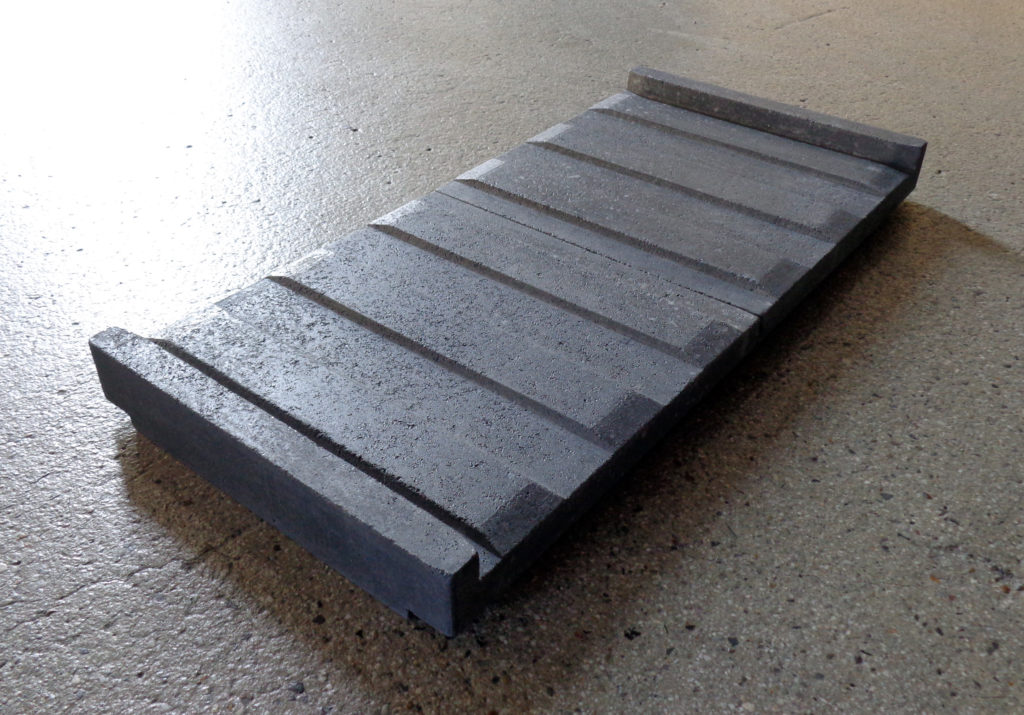

プッシャー炉のSiC炉床板(レール)です。SiC(炭化ケイ素)は耐摩耗性が高く、上を台板が押されて滑ってゆくこの炉床板にはSiCが適しております。

SiCの種類としては、酸化物結合(シリカ結合)SiCで、基本的には通常のSiC棚板等と同じですが、炉床板の場合は炉の中に設置され続ける為、SiCが一番酸化されやすい約700~1000℃の温度帯で長時間炉に入っていても酸化されにく、また高温での耐摩耗性にも優れた特別な配合になっております。

プッシャー炉のSiC炉床板(レール)です。SiC(炭化ケイ素)は耐摩耗性が高く、上を台板が押されて滑ってゆくこの炉床板にはSiCが適しております。

SiCの種類としては、酸化物結合(シリカ結合)SiCで、基本的には通常のSiC棚板等と同じですが、炉床板の場合は炉の中に設置され続ける為、SiCが一番酸化されやすい約700~1000℃の温度帯で長時間炉に入っていても酸化されにく、また高温での耐摩耗性にも優れた特別な配合になっております。

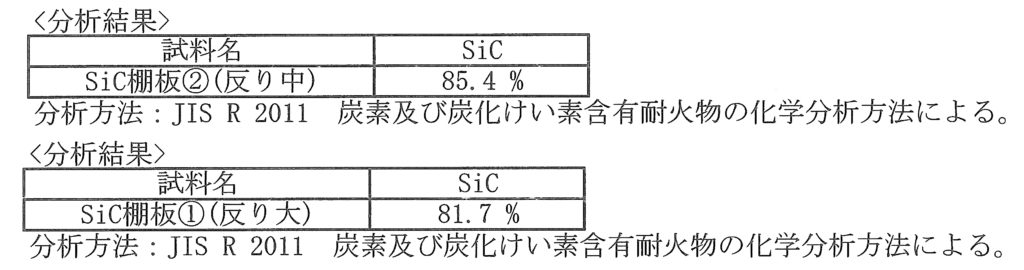

SiC棚板等のSiC耐火物は大気雰囲気で焼成されると徐々に酸化されて行き、反りや膨張が発生し本来の強度も落ちてゆきます。SiC(炭化ケイ素)が酸化されるとSiO2(シリカ)が生成されSiCの%は減ってゆきますが、酸化の程度の違いによって実際にどのくらいSiC%が減っているのかを分析しました。

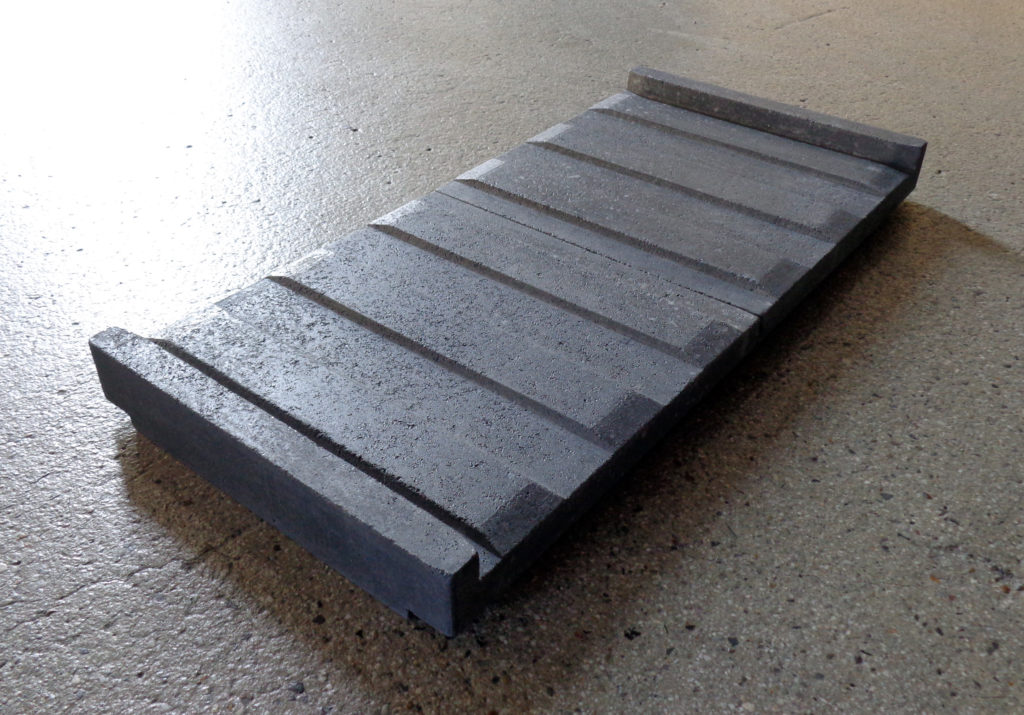

下の写真のSiC棚板はかなり使用され裏面にシリカも多く出ており棚板として使うにはほぼ限界に近い程度の物です*ここではSiC棚板(反り中)とします。

下の写真は本来は棚板ですが、煙道カバーとしてカートップに設置され続け、結果激しく酸化してしまい、これ以上酸化された状態のSiCはめったに見られないというくらいの程度の物です*ここではSiC棚板(反り大)とします。 (反り大)は近くで見ると判る通り、SiC本来の光沢も消えガサガサした感じです。

(反り大)は近くで見ると判る通り、SiC本来の光沢も消えガサガサした感じです。

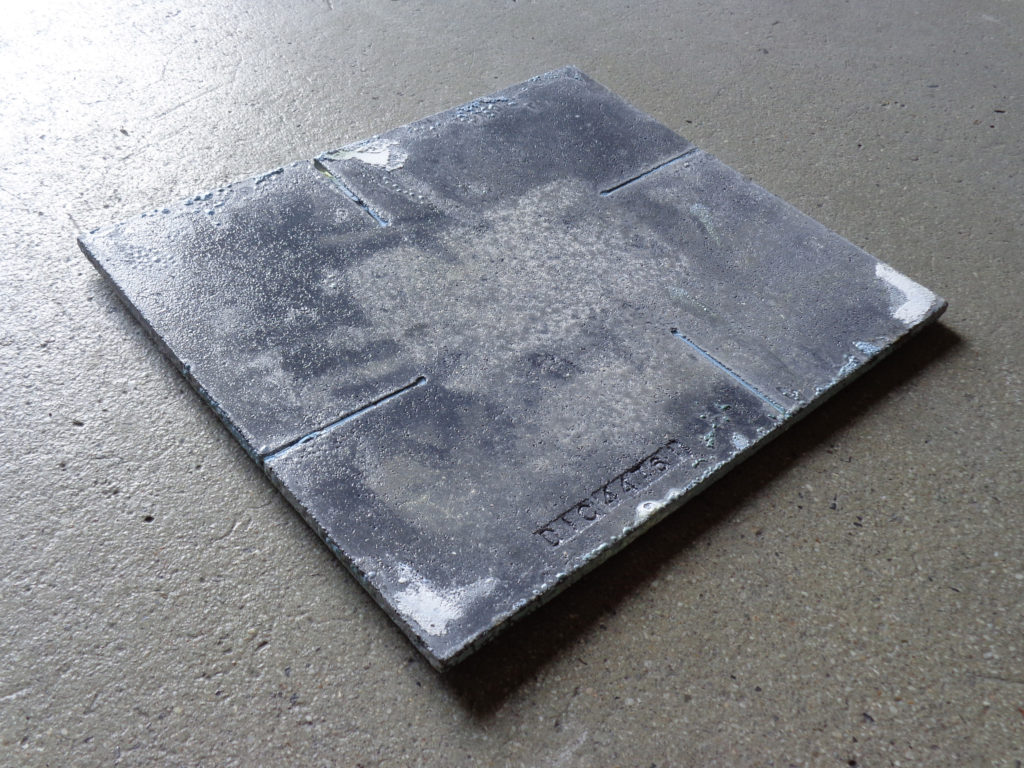

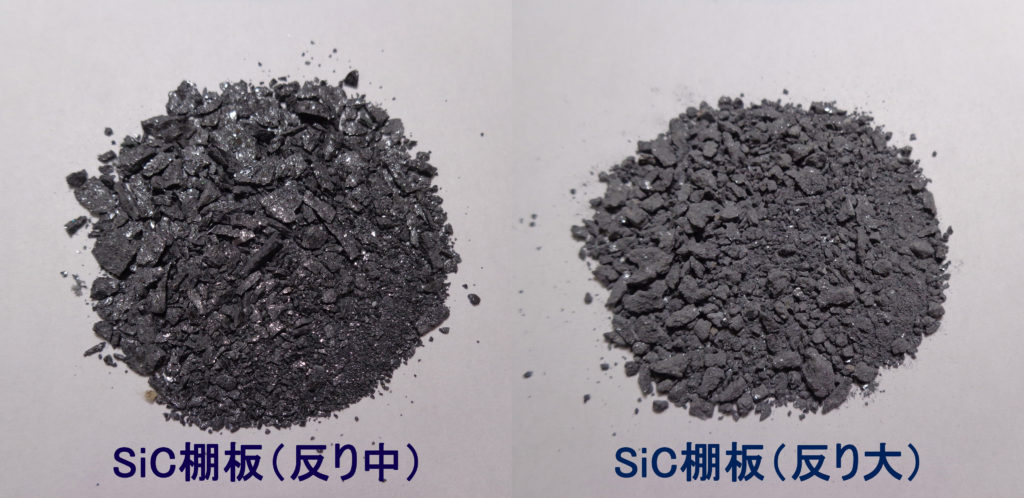

この2つのSiC棚板を分析用に細かく砕いたのが下です。

色合いと光沢具合の違いが良くわかるかと思います。

それぞれのSiC%をセラミックス試験場で分析した結果が下です。

SiC棚板の新品はSiC=約90%ですので、棚板として寿命の限界程度に酸化した物(反り中)がSiC=85.4%、それ以上に極端に酸化された物がSiC=81.7%という結果になり、見た目なりにSiC%が減少しているという結果になりました。

SiC(炭化ケイ素)耐火物は炉内に水蒸気がある環境下ですと、激しく腐食してしまいます。

SiCが元の濃いグレー色から薄い白っぽい色になり、反ったり割れたり膨張したりし、強度も著しく落ち、固いSiC耐火物がボソボソになってしまいます。

これは水蒸気によって粒界腐食が起き、SiC (炭化ケイ素)とH2O(水) が反応し、SiO2(シリカ)やSi(OH)4(ケイ酸)等が生成されるメカニズムの様です。実験によると300℃でもSiCの粒界腐食を起こすとの事ですので、製品の釉薬が十分に乾ききっていない場合、SiC棚板にアルミナコーティングを塗った後十分に乾ききっていない場合、又は連続熱処理炉で冷却水が炉内に侵入してしまうような場合は、明らかにSiC耐火物に対して悪影響を及ぼしますので注意が必要です。

参考資料「材料と環境49(11)2000 P706~709 300℃の水蒸気中における炭化ケイ素焼結体の腐食挙動」https://www.jstage.jst.go.jp/article/jcorr1991/49/11/49_11_706/_pdf

シャトル炉でも一般的には台車があり、台車の上にSiC棚板等で棚組して製品を積載し台車ごと炉に入れますが、愛知県の築炉メーカーM社のシャトル炉(デュポー式 LPGキルン)では、台車を無くし、代わりに巨大な3本ツメの専用フォークリフトを使って棚組ごと直接炉に入れます。

台車が無い代わりに、下の写真の様に「製品仕込み台」と言われる台の上で棚組し製品を載せて行きます。

それを巨大な3本ツメの電動フォークリフトで丸ごと持ち上げ、そのまま炉に入れます。この地元の製陶所様の炉は約4㎥で、1窯分を丸ごと一気に窯入れ・窯出しします。

この炉のメリットは台車が無いおかげで炉内が完全密封型で、炉内温度分布や炉内雰囲気を均一にコントロールしやすい点です。又窯おこし後は1窯分を丸ごとリフトで好きな場所に移動できる為、作業効率が良いとの事です。こちらの製陶所様では炉は2基あり、Vの字に配置されています。

前回に続き別の小型のトンネルキルンです。

地元の築炉メーカーM社製で「マイティーキルン」という名前が付いています。こちらの製陶所様の炉は全長40m、台車長さ1,500mm、炉内台車26台車、操業は送車40分/台車でIn/Out 17時間、1,300℃還元焼成です。

前回の製陶所様と違いこちらはサヤ(匣鉢)が約85%、SiC棚板が約15%の割合で台車が組まれています。

こちらの炉もレールは床の上に設置されている仕様です。

連続焼成炉であるトンネルキルンの小型版です。

地元の築炉メーカーT社製で「ミニトン」と呼ばれる炉です。こちらの製陶所様の炉は全長30m、台車長さ900mm、炉内台車30台車、操業は送車24分/台車でIn/Out 12時間、1,220 - 1,250℃酸化焼成で、全てSiC棚板によって台車が組まれています。 通常のトンネルキルンと「ミニトン」の違いは、炉・台車のサイズはもちろんですが、通常のトンネルキルンは台車のレールが床に埋め込まれているのに対し、「ミニトン」は床の上にレールが設置されている点です。尚、「ミニトン」はコンパクトな設計ですが、それがゆえにヒートカーブが急だったりと耐火物にとっては消耗しやすい厳しい条件である場合が多いです。

通常のトンネルキルンと「ミニトン」の違いは、炉・台車のサイズはもちろんですが、通常のトンネルキルンは台車のレールが床に埋め込まれているのに対し、「ミニトン」は床の上にレールが設置されている点です。尚、「ミニトン」はコンパクトな設計ですが、それがゆえにヒートカーブが急だったりと耐火物にとっては消耗しやすい厳しい条件である場合が多いです。

前回記事のローラーハースキルンとは別の連続焼成炉であるトンネルキルンです。

セラミックス焼成炉の中では一番焼成量を多くできる炉で、棚組みされた台車が連続して炉に入ってゆきます。耐火物にとってはローラーハースよりも優しく、シャトル炉よりは厳しい条件の場合が多いです。

大量生産に向く焼成炉で製品当たりの焼成コストは一番安くなりますが、逆に一定量の製品投入が必要な為、多品種小ロット傾向の最近の日本では少なくなってきている炉の種類です。

前回記事の様に支柱で上に高く棚組みするシャトル炉とは対照的に、1段ないし2段のみで炉に入っていくローラーハースキルンという炉があります。

ローラーハース:Roller Hearth(=ローラーの炉床)式のKiln(=炉)という意味で、セラミックス焼成炉の1種で、写真のローラーが回転し、セッターを炉に搬送してゆく連続焼成炉です。

特徴は炉内高さが低いので各製品にかかる温度を均一にしやすく、焼き上がり寸法や色などが均一になりやすいのと、全方向から加熱できる為比較的短時間での迅速焼成が可能な点です。ただしヒートカーブは急なので耐火物にとっては厳しい条件ではあります。

前回記事のスペースを大きく取ったSi-SiCビーム組台車とは対照的に、低めのムライト支柱で隙間なく組まれた台車の写真です。

シャトル窯で食器を焼成する際の一般的な棚組方式で、SiC棚板1枚当たりL型ムライト支柱を3個使用し棚組みしています。立ちの低い皿系統の製品が多い為それに合わせて低めの支柱を使い、なかなかの充填率になっています。

少し前の海外の写真となりますが、Si-SiC(反応焼結SiC)ビームと酸化物結合SiC支柱を組み合わせた台車の写真です(棚板も酸化物結合SiC棚板)。 Si-SiCビーム台車の特徴は支柱の数を減らし空間を広く取る事により大物製品の焼成において窯詰め/窯出しの作業効率が良くなりますし、支柱の数が減る事でガスの省エネも期待できます。また、ビーム=線で棚板を支える形になりますので、SiC棚板の反り軽減にもなります。

Si-SiCビーム台車の特徴は支柱の数を減らし空間を広く取る事により大物製品の焼成において窯詰め/窯出しの作業効率が良くなりますし、支柱の数が減る事でガスの省エネも期待できます。また、ビーム=線で棚板を支える形になりますので、SiC棚板の反り軽減にもなります。

尚、写真の台車は支柱を台車に埋め込まずにカートップの上に設置するという日本ではあまり見られないタイプです。