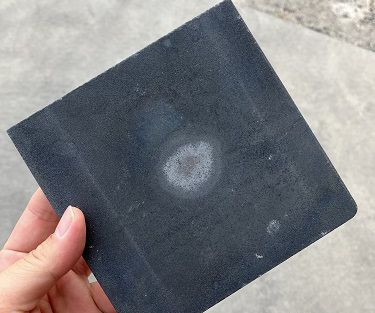

ファインセラミックスの焼成において、原料配合にアルカリ成分が多い場合は、窯道具であるアルミナセッターの劣化が早いです。下の写真は少し表面が荒れてきたアルミナセッターです。

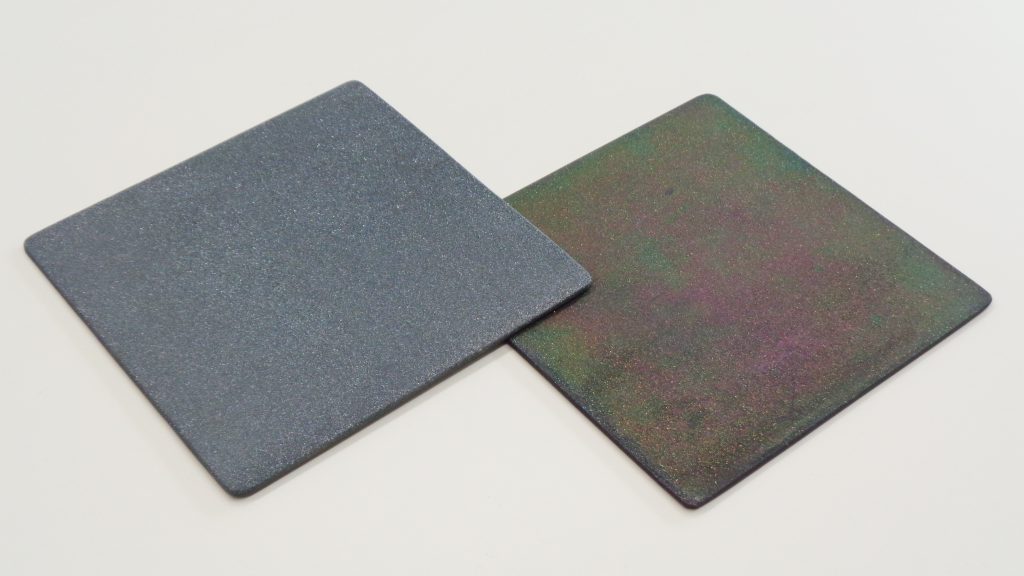

これはアルカリ成分(ナトリウムNa、カリウムK、カルシウムCa、マグネシウムMg、バリウムBa等)が焼成時に製品より揮発し、アルミナセッター表面と反応し、表面の層のみ膨張して行き表面にクラックが入る現象です。ひどくなると下の写真の様にまでなります(尚、ここまでになるとアルミナセッターの全体サイズも少し膨張して大きくなっています)。

このアルカリアタックに対して耐性のある特別配合のアルミナセッターもあります。表面が荒れるスピードは通常のアルミナセッターと比べ各段に遅いですので、この現象でお困りの企業様は是非ご相談下さい。