酸化物結合SiCですと、プレス成形でかなり肉厚な耐火物も製造可能です。 写真の物はサイズ495 x 495 x 厚さ115mm、貫通穴付き形状です。従来は鋳込み成形でないと作れなかった様な物も、プレス成形で作る事ができれば強度や耐久性の向上が図れます。

写真の物はサイズ495 x 495 x 厚さ115mm、貫通穴付き形状です。従来は鋳込み成形でないと作れなかった様な物も、プレス成形で作る事ができれば強度や耐久性の向上が図れます。

投稿者: suga

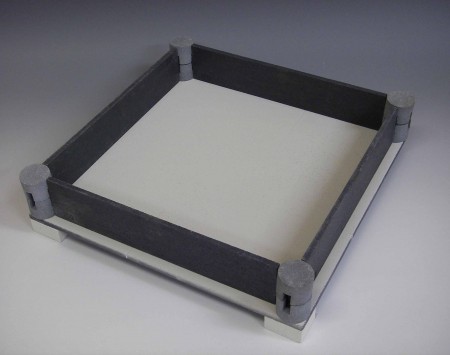

SiC製簡易サヤ(匣鉢)システム

酸化物結合SiC棚板を利用した簡易サヤ(匣鉢)システムのご紹介です。

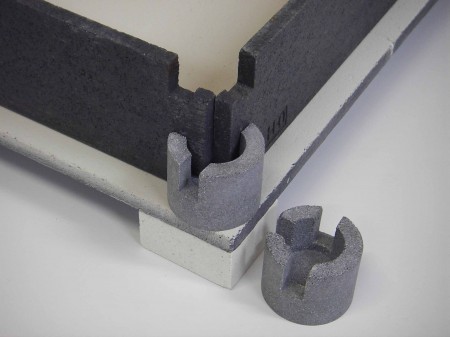

上の写真はSiC棚板500 x 500 x 12mm の上に、高さ80mmの壁4枚をキャップによって支持した物です。

壁の端部に上下から筒状のキャップをはめ込んで壁を支える仕組みです(壁もキャップも同じくSiC製です)。

アルミナ・ムライト・コーディライト質で500角くらいの大きなサヤ(匣鉢)を作るとなると底厚は非常に分厚くなり、且つそれでも寸法が大きいが故に底下がりが起きたり、角部等の割れも発生しやすいと思います。

一方、SiC製部材を組み合わせるこのシステムですと、重量も軽くでき、反りや割れに対する耐久性もあります。

このSiC製壁やキャップは受注生産品となります。

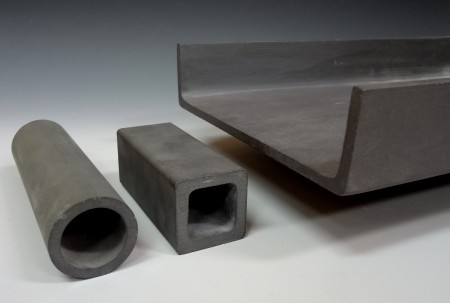

反応焼結SiC(Si-SiC)の形状・サイズの制限

SiC耐火物の中でも強度があり、熱伝導率も良い反応焼結SiCですが、製造方法や緻密質という特徴から形状やサイズに制限があります。

反応焼結SiC(Si-SiC)は、気孔のあるポーラスなSiCの成形体に金属シリコン(Si)を含浸させて緻密体を作る事により、高強度・高熱伝導率・高耐酸化性能を有する耐火物になりますが、その肉厚に差があると金属シリコンを含浸させる際に含浸具合が不均一になり、薄い部分に合わせると厚い部分が”含浸不足”になり、厚い部分に合わせると薄い部分が”焼けすぎ”になり反りが発生したりしますので、基本的には均一な厚みの形状しか製造できません。

また肉厚が12mm(小さな物だと15mm)より厚いと含浸し切れないので、厚みは12mm以下(もしくは15mm以下)である必要があり、また他の耐火物でも同じですが、薄すぎても製造し難くなりますので、サイズにもよりますが一番薄くて5mmくらいの肉厚となります。

また緻密体であるが故に、製造工程で反りや割れが発生せずに作れるサイズも(要求される反り公差にもよりますが)約500x400mm くらいまでが限界です。

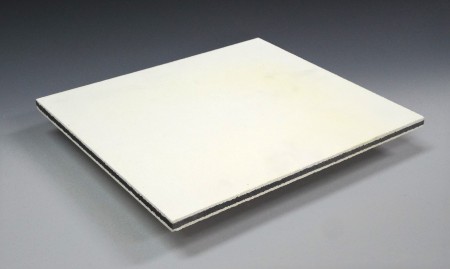

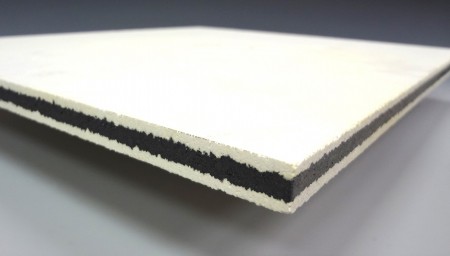

サンドイッチセッター(SiC+アルミナ・ムライト)

SiC+アルミナ・ムライトのサンドイッチセッターのご紹介です。

SiCをアルミナ・ムライト質で上下からサンドイッチしたセッターです。

アルミナ・ムライト耐火物の耐食性と、SiC耐火物の高温強度・耐スポール性とを兼ね備えたセッターになります。フェライト等SiCと反応してしまうワークの焼成にはアルミナ・ムライト質セッターが有効ですが、どうしても耐スポール性能や高温曲げ強度がSiCセッターに比べ弱くなってしまいます。

そこで中心にSiCを挟み込む構造にする事によりアルミナ・ムライト質セッターの耐食性を保ちつつSiC耐火物の高温強度・耐スポール性を利用し弱点を補う事ができます。サンドイッチセッターの最高使用温度は1,450℃です。

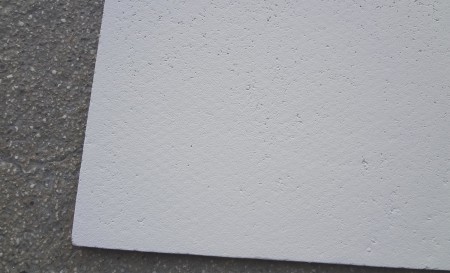

SiC棚板コーティングの水濡れによる溶け

SiC棚板(酸化物結合SiC)には通常、製品と棚板が引っ付くのを防止する為コーティングがしてあります。

この粉状の白いコーティングは有機バインダーによってSiC棚板に軽く引っ付いているだけで、1,100℃以上で焼成されるとコーティング中の無機バインダーによって初めて棚板にしっかり焼き付く様な配合になっております(因みに、有機バインダーは1回目の焼成過程の数百度で焼けてなくなってしまいます)。

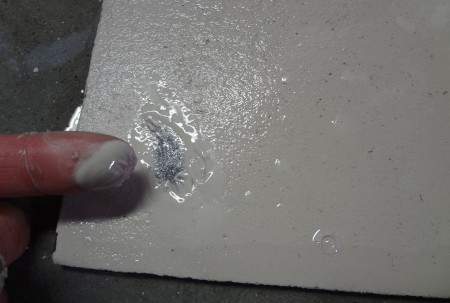

この新品(未焼成)の状態のコーティング面に水がかかるとすぐに水を吸ってしまいます。

水を吸ったコーティングはふやけて軟らかく溶けてしまい、指でこすると下の写真のような状態になります。

因みに一度濡れてしまったコーティングは、乾かした時にめくり上がってはがれたり、焼成時にはがれてしまいます。ですので、特に新品のSiC棚板は水濡れにご注意下さい。尚、逆にコーティングが必要ない場合は、新品時(焼成前)に高圧洗浄機等で水で洗い流せば除去できます。

Si-SiC(反応焼結SiC)の劣化

一番酸化されにくく、1,350℃以下であれば一番耐久性のあるSi-SiC(反応焼結SiC)でも長年使っているとやはり劣化はします。下の写真は実際に使用されているSi-SiCビームですが、表面がかなり白っぽくなっているのが判るかと思います。

Si-SiCも他のSiC耐火物と同じく、劣化=酸化される事で、含浸された金属シリコン(Si)やSiCが長年の使用を繰り返す内に少しずつ酸化されSiO2となり白く表面に析出してきます。

表面にガラス状のテカテカしたものが付いていたり、表面に白い粉や薄い片の層が出来ていたりしており、表面の白い部分は触るとパラパラと取れて落ちます。また下の写真のようにビーム内側に白くSiO2が析出したりもします。

こうなってくると本来、金属シリコン(Si)を含浸させることによって強度を得ていた物が「骨粗そう症」の様な状態になり、割れたり、折れたり、チッピングしやすくなったりします。

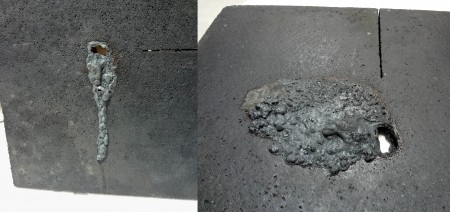

SiCと鉄の反応

SiCと高温の鉄は反応します。テストとして、SiCセッター成形時にわざと極小さな鉄片をセッターの中に入れ、1400℃以上で焼成してみた結果、下の写真の様になりました。

鉄がSiCと激しく反応し、SiC棚板自体に穴をあけ、ぶくが発生しました。

これは極端な実験ですが、SiCが鉄と高温で接すると、SiCが反応してしまいますので注意が必要です。

SiCが侵される物

SiCは硫酸や塩酸にも反応せず、化学品に対しても非常に強い材質です。しかしSiCでも反応して侵される物があり、それは

- ナトリウム

- フッ素

- アルミニウム

- (高温の)鉄

アルミのはね返りやフラックス中の成分によって侵された可能性がありますが、このような場合はSiC保護管の中でもN-SiC(窒化物結合SiC)の保護管が比較的侵されにくく耐久性があると思います。

アルミ溶湯保持炉用N-SiC(窒化物結合SiC)保護管

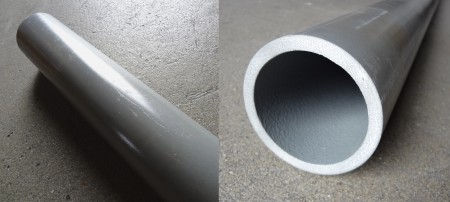

アルミ溶湯保持炉用N-SiC(窒化物結合SiC)保護管のご紹介です。

上の写真のパイプはN-SiC(窒化物結合SiC)製保護管・両端オープン形状で、アルミ溶湯保持炉のアッパーヒーターの保護管として取り付けられます。

パイプのサイズは外径φ85(内径φ70)x長さ1265mmと外径φ85(内径φ70)x長さ1500mmです。

パイプのサイズは外径φ85(内径φ70)x長さ1265mmと外径φ85(内径φ70)x長さ1500mmです。

アルミは他の物質を侵食しやすく、アルミ溶湯保持炉のアッパーヒーターでもフラックス投入時の飛び散り等でヒーターにアルミが付着すると、ヒーターの寿命が著しく短くなります。そこでヒーターに保護管をつけるのが有効ですが、アルミに対して侵食され難く、且つ熱伝導の良い材質での保護管が必要となります(保護管の熱伝導が悪いと、ヒーターの温度上昇時に熱が炉内に伝わり難く、又ヒーター熱のはね返りでヒーター自身がやられてしまいます)。SiC系耐火物は他の耐火物に比べ強度が強く、熱伝導率も良いのが特徴ですが、アルミに侵食され難い物となるとN-SiC(窒化物結合SiC)のみが適します。

某アルミホイールメーカー様では、他社のSiC保護管を使用しておりましたが、寿命が2ヶ月くらいと短命で、ヒーターも同時にやられたりしておりました。そこで弊社販売のN-SiC保護管に変えてからは既に従来品寿命の2倍以上使われ続けまだ使用中です。保護管自体もきれいに赤熱し、「非常に良い」という評価を頂いております。

このN-SiC(窒化物結合SiC)のテクニカルデータはこちらをご覧下さい。

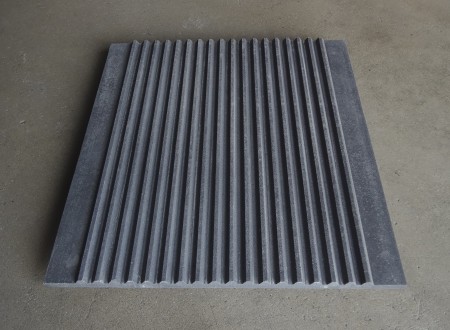

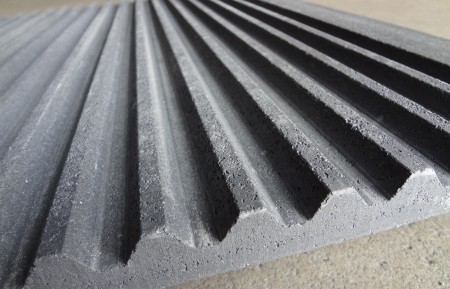

SiC放熱板

SiC放熱板のご紹介です。

上の写真の放熱板サイズは730 x 650mm(反り公差2.5mm以下)です。

酸化物結合SiC(カーボランダム)製の放熱板でプレス成形品ですので、初回に金型作製する必要はございますが、金型を作ってしまえば他のSiC耐火物よりも比較的安価にご提供できます。 SiCは高耐火度かつ耐薬品性に優れ、又遠赤外線放射も高いですので、様々な用途に使用されます。

SiCは高耐火度かつ耐薬品性に優れ、又遠赤外線放射も高いですので、様々な用途に使用されます。