中国北西部蘭州市郊外にある炭化ケイ素(SiC)製錬工場のレポート第4回(最終回)です。今回は製錬されたSiCを見てゆきます。

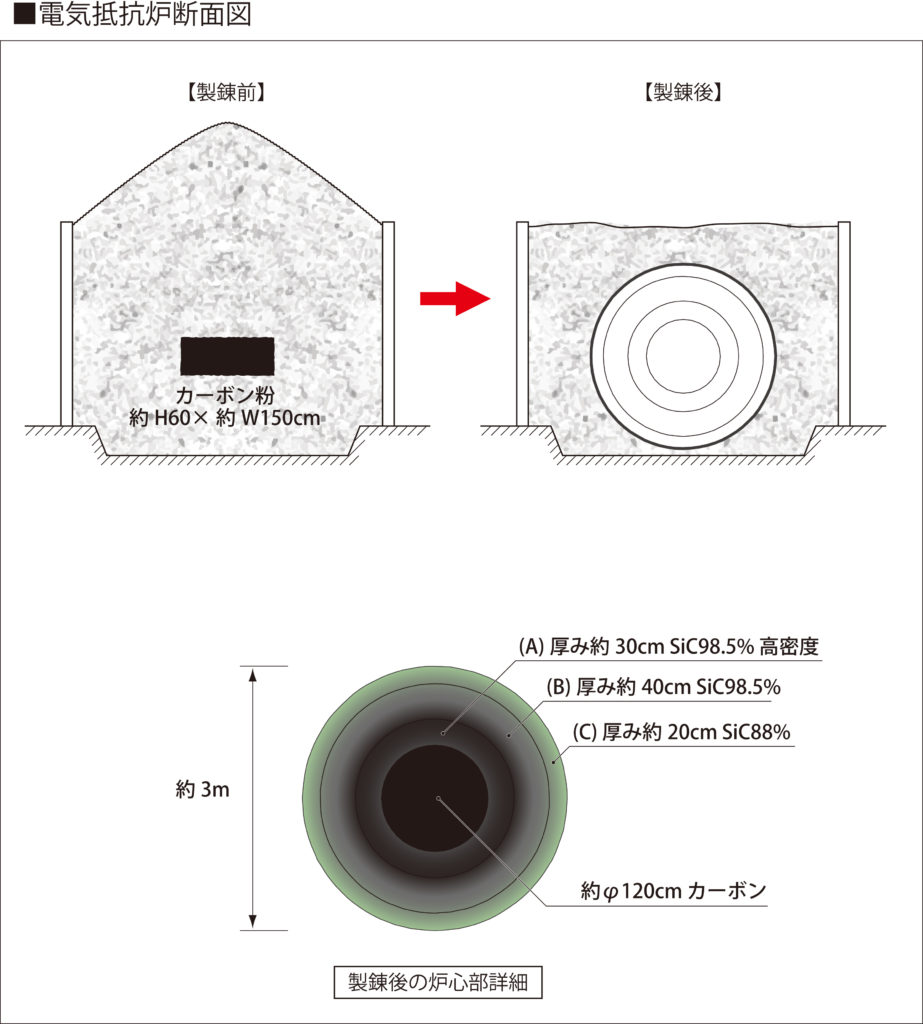

石英砂=1.7 : 石油コークス=1.3の割合で混ぜた原料を電気抵抗炉に投入し中心にカーボンの粉で電極を作り、そこに20,000KWを10日間通電させた結果、炉の中心温度は約2,000℃に達し、下記の様にSiCが製錬されます。

図で示した通り、中心の電極に近い部分ほど高密度のSiC 98.5%ができ(A)、その周りも同じSiC 98.5%ですが中心よりも密度が低くなります(B)。その外側がSiC 88%の層になります(C)。この中心に近いSiC 98.5%高密度部分(A)が高品質のSiC耐火物の原料となり、この部分をいかにきちんと選別して供給できるかが品質の鍵となります。尚、高密度SiC 98.5%の周りのSiC 98.5%部分(B)は研磨材や砥石の原料となり、その外側のSiC 88%部分(C)は製鉄用の脱酸材(投げ込み材)となります。反応しなかった電極から離れた部分の原料は次の製錬に使われます。1回の製錬で1基の炉で図のSiC 98.5%~88%部分が約600トンできます。

図で示した通り、中心の電極に近い部分ほど高密度のSiC 98.5%ができ(A)、その周りも同じSiC 98.5%ですが中心よりも密度が低くなります(B)。その外側がSiC 88%の層になります(C)。この中心に近いSiC 98.5%高密度部分(A)が高品質のSiC耐火物の原料となり、この部分をいかにきちんと選別して供給できるかが品質の鍵となります。尚、高密度SiC 98.5%の周りのSiC 98.5%部分(B)は研磨材や砥石の原料となり、その外側のSiC 88%部分(C)は製鉄用の脱酸材(投げ込み材)となります。反応しなかった電極から離れた部分の原料は次の製錬に使われます。1回の製錬で1基の炉で図のSiC 98.5%~88%部分が約600トンできます。

製錬されたSiCは大きく砕かれ部位別に選別されます。 この地域はステップ気候で年間降水量が約300mmと少ないですが、製錬されたSiCはきちんと管理された屋根付き保管庫にて保管されます。

この地域はステップ気候で年間降水量が約300mmと少ないですが、製錬されたSiCはきちんと管理された屋根付き保管庫にて保管されます。

下の写真のインゴットの中で、上部の粒子が粗く見える部分がSiC 98.5%の密度の少し低い部分で、その下の少し白っぽく見える部分がSiC 98.5%の高密度部分で、下側が炉の中心方向となります。 これを運搬しやすいように更に細かく砕き1トンバックに入れます。

これを運搬しやすいように更に細かく砕き1トンバックに入れます。

この大きさの粒が流通しているいわゆるSiCインゴットです。ここからまたSiC粉砕・整粒加工会社に運ばれ、粒度別に選別されSiC耐火物の原料が完成します。

この大きさの粒が流通しているいわゆるSiCインゴットです。ここからまたSiC粉砕・整粒加工会社に運ばれ、粒度別に選別されSiC耐火物の原料が完成します。

良いSiC製品を作るには良い原料の安定供給が必要不可欠です。